摘要:在質(zhì)量強國、質(zhì)量強軍的時代背景下,裝備質(zhì)量數(shù)據(jù)資源是推動裝備質(zhì)量工作向基于故障的持續(xù)改進、基于風險的問題預防和基于大數(shù)據(jù)的精準管理的重要基礎。本文從當前形勢出發(fā),分析了裝備質(zhì)量數(shù)據(jù)資源建設的現(xiàn)狀、面臨的問題,提出了裝備質(zhì)量數(shù)據(jù)資源建設的工作思路,并闡述了實施要點、分享了實踐經(jīng)驗,指出了后續(xù)持續(xù)推進裝備質(zhì)量數(shù)據(jù)資源建設的工作方向。

關鍵字:質(zhì)量;數(shù)據(jù);流程;信息化

1 形勢

近年來,隨著網(wǎng)絡技術的不斷發(fā)展,信息技術與經(jīng)濟社會的交匯融合引發(fā)了數(shù)據(jù)迅猛增長,數(shù)據(jù)已成為國家基礎性戰(zhàn)略資源。在全球范圍內(nèi),運用大數(shù)據(jù)推動經(jīng)濟發(fā)展、完善社會治理、提升服務和監(jiān)管能力正成為趨勢。加快大數(shù)據(jù)部署,深化大數(shù)據(jù)應用,已成為穩(wěn)增長、促改革、調(diào)結(jié)構、惠民生和推動政府治理能力現(xiàn)代化的內(nèi)在需要和必然選擇。目前,我國在大數(shù)據(jù)發(fā)展和應用方面已具備一定基礎,并已列入國家戰(zhàn)略,大數(shù)據(jù)產(chǎn)業(yè)正蓬勃發(fā)展。但是在裝備制造領域,明顯存在數(shù)據(jù)基礎薄弱、數(shù)據(jù)共享不足、數(shù)據(jù)利用率不高等問題。如何構建豐富的裝備質(zhì)量數(shù)據(jù)資源,推動裝備質(zhì)量工作向基于故障的持續(xù)改進、基于風險的問題預防和基于大數(shù)據(jù)的精準管理是目前急需解決的一項重要課題。

2 探索

2.1 現(xiàn)狀分析

裝備質(zhì)量數(shù)據(jù)資源主要是指用于質(zhì)量改進的故障數(shù)據(jù)、用于風險預防的過程數(shù)據(jù)以及用于質(zhì)量評價的數(shù)據(jù)產(chǎn)品,來源于裝備生命周期過程,涵蓋產(chǎn)品的研制、批產(chǎn)到服役各個階段。作為裝備承制單位,在統(tǒng)籌規(guī)劃的基礎上,以產(chǎn)品研制生產(chǎn)過程的質(zhì)量數(shù)據(jù)資源為突破口,逐步推進裝備質(zhì)量數(shù)據(jù)資源建設工作。這些質(zhì)量數(shù)據(jù)資源可以從兩個維度來看,一是從質(zhì)量視角,即本文關注的質(zhì)量數(shù)據(jù)資源;二是從產(chǎn)品視角,關注產(chǎn)品各組成部分的質(zhì)量信息以及產(chǎn)品在不同階段的質(zhì)量信息。然而,在實際科研生產(chǎn)過程中,要想從浩如煙海的數(shù)據(jù)中抓取想要的質(zhì)量數(shù)據(jù)并非易事,主要存在以下幾方面的問題:

(1) 數(shù)據(jù)化程度不高

當前,很多裝備承制單位都大力開展了信息化建設工作,但在建設的過程中,一般是從梳理業(yè)務流程起步的,流程“主動”、數(shù)據(jù)“被動”,信息化系統(tǒng)建設完成后,雖然實現(xiàn)了無紙化,但是在提取想要的數(shù)據(jù)的時候,卻有些力不從心。舉一個筆者所在單位不合格品處理的例子,在第一次實現(xiàn)信息化流程處理的時候,問題現(xiàn)象、問題原因、處理意見全部以文本框的形式進行描述,在進行質(zhì)量問題統(tǒng)計的時候,想要找到問題現(xiàn)象分類、原因分類、處理時長、責任單位、責任人、質(zhì)量損失等信息,還得進行二次加工,費時費力,這就是在信息化建設的時候,沒有充分從數(shù)據(jù)的視角進行考慮,不同的業(yè)務到底關注哪些數(shù)據(jù)和信息,數(shù)據(jù)要素是否全面,數(shù)據(jù)是否結(jié)構化等問題考慮不充分,導致數(shù)據(jù)利用率不高。除此之外,在現(xiàn)有的信息化系統(tǒng)中,還存在大量的以附件形式存在的質(zhì)量信息,這部分數(shù)據(jù)是沉睡的數(shù)據(jù),是很難有效利用的。

(2) 質(zhì)量數(shù)據(jù)零散

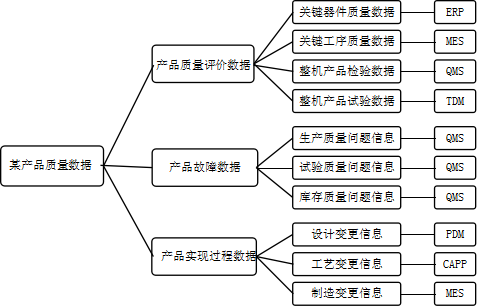

圖1是某整機產(chǎn)品需要關注的質(zhì)量數(shù)據(jù),三個大類10小類的數(shù)據(jù)分布在六個信息化系統(tǒng)中,這些數(shù)據(jù)基本上是按照業(yè)務條塊進行分割的,在系統(tǒng)建設的時候也更多的從自身業(yè)務流程進行考慮,系統(tǒng)間缺乏融合,數(shù)據(jù)分布零散,很難進行系統(tǒng)利用。

圖1 某產(chǎn)品質(zhì)量數(shù)據(jù)資源組成及及來源示意圖

注:ERP——企業(yè)資源管理系統(tǒng),MES——制造執(zhí)行系統(tǒng),QMS——質(zhì)量管理系統(tǒng),TDM——試驗數(shù)據(jù)管理系統(tǒng),PDM——產(chǎn)品數(shù)據(jù)管理系統(tǒng),CAPP——計算機輔助工藝編制系統(tǒng)。

(3) 缺乏統(tǒng)一規(guī)劃和標準

造成數(shù)據(jù)化程度不高和數(shù)據(jù)零散的根本原因是由于缺乏系統(tǒng)規(guī)劃和統(tǒng)一標準。首先是業(yè)務規(guī)劃,裝備質(zhì)量數(shù)據(jù)資源到底需要哪些數(shù)據(jù),數(shù)據(jù)的具體要求是什么,跟哪些業(yè)務流程相關,如何采集、存儲和利用,缺乏系統(tǒng)策劃,因此很多已建信息化系統(tǒng)無法滿足當前裝備質(zhì)量數(shù)據(jù)資源需求;其次是數(shù)據(jù)規(guī)劃,數(shù)據(jù)的采集、存儲及交換格式,數(shù)據(jù)分類編碼等缺乏統(tǒng)一標準,導致數(shù)據(jù)交互、共享困難;再次就是信息化規(guī)劃,頂層設計不夠,大部分系統(tǒng)是從業(yè)務的角度出發(fā)提出的,各系統(tǒng)煙囪林立,系統(tǒng)之間以網(wǎng)狀形式進行數(shù)據(jù)交互,不同系統(tǒng)之間的數(shù)據(jù)接口不統(tǒng)一,導致數(shù)據(jù)互通困難。

2.2 推進思路

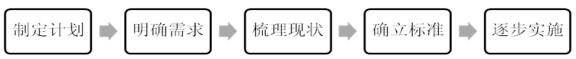

根據(jù)習主席關于裝備質(zhì)量建設的系列重要論述和國家相關部門對裝備質(zhì)量數(shù)據(jù)資源建設的總體指導意見,我所裝備質(zhì)量數(shù)據(jù)資源建設的基本原則是堅持頂層規(guī)劃、質(zhì)量部門抓總,堅持立足現(xiàn)有、集成整合;堅持重點突破、穩(wěn)步推進。總體推進思路是制定裝備質(zhì)量數(shù)據(jù)資源建設實施計劃,梳理質(zhì)量數(shù)據(jù)資源需求,理清當前業(yè)務流程和數(shù)據(jù)資源現(xiàn)狀,明確數(shù)據(jù)資源規(guī)范標準,以質(zhì)量管理信息系統(tǒng)建設為抓手,逐步推進裝備質(zhì)量數(shù)據(jù)資源建設工作。

圖2 質(zhì)量數(shù)據(jù)資源建設工作推進步驟

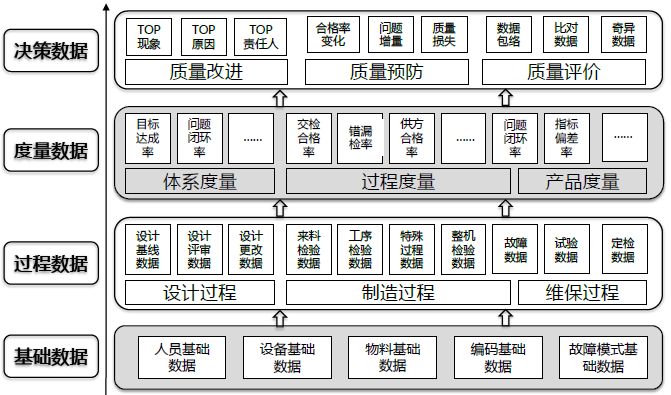

在制定裝備質(zhì)量數(shù)據(jù)資源建設實施計劃前,需要構建裝備質(zhì)量數(shù)據(jù)資源總體框架(如圖3所示)。依據(jù)總體框架,明確三步走策略,第一階段,完成所有基礎數(shù)據(jù)庫建設和過程數(shù)據(jù)的結(jié)構化采集和質(zhì)量問題閉環(huán)管理;第二階段,完成質(zhì)量指標體系建設,建立過程監(jiān)視測量數(shù)據(jù)庫,實現(xiàn)體系、過程和產(chǎn)品質(zhì)量的度量與監(jiān)測;第三階段,以產(chǎn)品質(zhì)量基礎數(shù)據(jù)、過程數(shù)據(jù)和度量數(shù)據(jù)為基礎,通過數(shù)據(jù)挖掘、數(shù)據(jù)比對等技術,實現(xiàn)基于故障的持續(xù)改進、基于風險的問題預防、基于大數(shù)據(jù)的精準管理以及產(chǎn)品質(zhì)量綜合評估和宏觀質(zhì)量態(tài)勢分析。

圖3 質(zhì)量數(shù)據(jù)資源框架

在梳理質(zhì)量數(shù)據(jù)資源需求方面,由質(zhì)量部門抓總,既從質(zhì)量部門的角度去梳理需求,更要充分考慮設計部門、制造部門、維保部門和一線作戰(zhàn)部隊對裝備質(zhì)量數(shù)據(jù)的需求。裝備質(zhì)量數(shù)據(jù)資源不僅僅用于產(chǎn)品質(zhì)量評估,還可以用于管理優(yōu)化、設計改進、工藝完善等各環(huán)節(jié)。

在理清當前業(yè)務流程和現(xiàn)狀方面,重點清理當前業(yè)務流程存在的問題,結(jié)合GJB 9001C體系換版,將業(yè)務流程和數(shù)據(jù)指標融入體系文件,將業(yè)務過程從之前的流程驅(qū)動轉(zhuǎn)變?yōu)榱鞒毯蛿?shù)據(jù)的雙輪驅(qū)動,使流程承載大量的質(zhì)量數(shù)據(jù)。

在明確數(shù)據(jù)資源規(guī)范標準方面,目前在裝備制造行業(yè)還沒有統(tǒng)一的標準,為積極推動裝備質(zhì)量數(shù)據(jù)資源建設工作,我所從自身實際出發(fā),先行先試,統(tǒng)一物料檢驗質(zhì)量數(shù)據(jù)、生產(chǎn)過程質(zhì)量數(shù)據(jù)、整機檢驗質(zhì)量數(shù)據(jù)要素和格式,明確這些質(zhì)量數(shù)據(jù)采集、傳輸與共享機制。以結(jié)構化的形式對相關數(shù)據(jù)進行存儲,便于在后續(xù)過程中實現(xiàn)交互和共享。

在推進實施方面,因涉及到多部門、多業(yè)務,因此必須成立工作組織機構,明確工作目標和檢查標的,制定詳細工作計劃,通過例會等方式確保計劃按期完成,對需要跨部門協(xié)調(diào)的事項,及時明確問題和責任人,及時緊跟解決,確保工作順利推進。

3 實踐

3.1 需求梳理

圖3 所示質(zhì)量數(shù)據(jù)來源與多個業(yè)務系統(tǒng),因此必須從質(zhì)量業(yè)務的視角理清他們之前的關系,系統(tǒng)解決數(shù)據(jù)零散的問題。表1以整機質(zhì)量檔案為例,給出了質(zhì)量數(shù)據(jù)需求梳理的思路和關注點。按照該表進行梳理,明確了具體的數(shù)據(jù)項和數(shù)據(jù)來源,以及數(shù)據(jù)的相互集成關系。筆者通過2個月時間,全面梳理了單位質(zhì)量業(yè)務,共梳理出16個業(yè)務模塊68項數(shù)據(jù)項。

表1 質(zhì)量數(shù)據(jù)需求梳理表

序號 | 業(yè)務模塊 | 數(shù)據(jù) 分類 | 數(shù)據(jù)項 | 數(shù)據(jù)源 系統(tǒng) | 采集 要求 | 數(shù)據(jù) 要求 | 何時 滿足 | 集成 關系 |

1 | 整機 質(zhì)量檔案 | 產(chǎn)品質(zhì)量評價數(shù)據(jù) | 關鍵器件質(zhì)量數(shù)據(jù) | ERP | 實時 | 結(jié)構化 數(shù)據(jù) | ×年×月 | QMS從ERP拉取 |

2 | ... |

|

|

|

|

|

3 | 產(chǎn)品故障數(shù)據(jù) | 生產(chǎn)質(zhì)量 問題 | MES | 實時 | 結(jié)構化 數(shù)據(jù) | ×年×月 | QMS從MES拉取 |

... |

|

|

|

|

|

4 | 產(chǎn)品實現(xiàn)過程數(shù)據(jù) | 設計變更 | PDM | 實時 | 關鍵字 結(jié)構化 | ×年×月 | QMS從PDM拉取 |

... |

|

|

|

|

|

... | ... |

|

|

|

|

|

|

|

3.2 標準建設

在裝備質(zhì)量數(shù)據(jù)資源建設過程中,涉及到的管理標準和技術標準眾多,且部分標準仍在摸索過程中。因此,我所從當前實際情況出發(fā),重點建立了編碼基礎標準和數(shù)據(jù)采集標準。

編碼標準是裝備質(zhì)量數(shù)據(jù)資源建設最重要的基礎工作,通過編碼可以便捷地實現(xiàn)質(zhì)量數(shù)的關聯(lián)、查詢和追溯。編碼標準建設一般分為以下幾個步驟:

(1)建設信息分類與編碼標準體系框架;

(2)制定信息代碼管理辦法,規(guī)范各類代碼的管理與使用流程;

(3)編制系列編碼標準,制定數(shù)據(jù)描述與表達規(guī)范;

(3)整理數(shù)據(jù)、建立代碼數(shù)據(jù)庫,包括電子元器件、標準件、材料、人員、部門、儀器設備等代碼數(shù)據(jù);

(4)建設信息代碼管理系統(tǒng),實現(xiàn)PDM/ERP/MES等信息系統(tǒng)獲取和應用統(tǒng)一代碼。

通過標準建設,我所完成了九類標準的制定工作,涵蓋物品分類、PDM系統(tǒng)ItemID編制、人員代碼編制、數(shù)控程序代碼編制、庫房代碼等編制規(guī)則,并完成了編碼系統(tǒng)建設,為質(zhì)量數(shù)據(jù)資源的建設奠定了堅實的基礎。

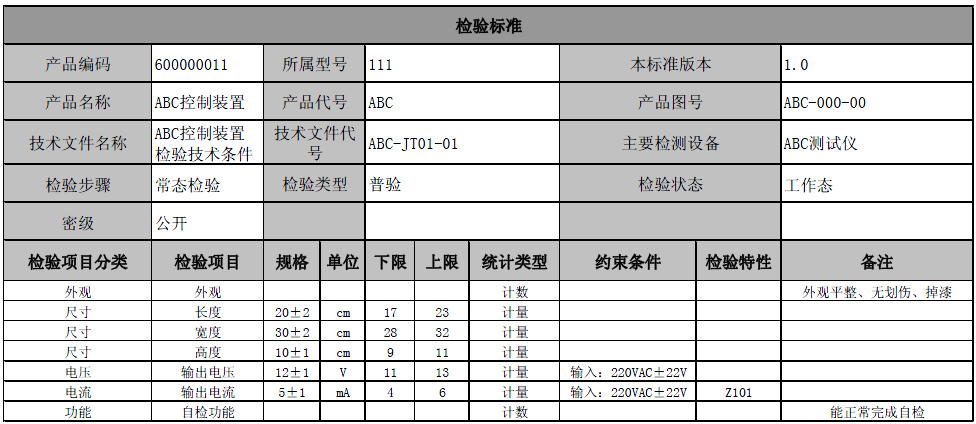

針對數(shù)據(jù)采集,我所從數(shù)據(jù)資源最多的檢驗數(shù)據(jù)入手,統(tǒng)一數(shù)據(jù)格式,實現(xiàn)數(shù)據(jù)的結(jié)構化采集。其核心是從檢驗要求的源頭入手,將檢驗技術條件或產(chǎn)品規(guī)范轉(zhuǎn)化為檢驗結(jié)構化表單,在后續(xù)檢驗過程中,根據(jù)物料編碼自動調(diào)用相應的檢驗結(jié)構化表單并實施數(shù)據(jù)采集。該方案適用于從原材料、元器件、工序到整機的所有檢驗過程,實現(xiàn)了關鍵器件質(zhì)量數(shù)據(jù)、關鍵工序質(zhì)量數(shù)據(jù)、整機產(chǎn)品檢驗數(shù)據(jù)的結(jié)構化。

圖4是檢驗結(jié)構化表單的示例,該表單將技術條件中的文字描述轉(zhuǎn)換為檢驗項目,對于有測量值要求的,采用計量方式,沒有測量值要求的,采用計數(shù)方式。在信息化系統(tǒng)中,通過產(chǎn)品編碼自動索引檢驗項目,在檢驗人員檢驗過程中,通過數(shù)據(jù)采集設備或人工輸入數(shù)據(jù),實現(xiàn)檢驗結(jié)果數(shù)據(jù)的結(jié)構化。

圖4 某整機檢驗結(jié)構化表單

針對同一物品,如有多個檢驗步驟,可在一份結(jié)構化表單中以多個數(shù)據(jù)表的形式進行描述,當導入系統(tǒng)后,會根據(jù)檢驗步驟自動生成檢驗流程卡,實現(xiàn)檢驗流程的標準化和數(shù)據(jù)的結(jié)構化。圖5展示了某器件基于檢驗結(jié)構化表單自動生成的檢驗流程卡。每一步驟都可以記錄結(jié)構化的檢驗數(shù)據(jù)。

圖5 某器件檢驗流程卡

3.3 基礎信息庫建設

裝備質(zhì)量數(shù)據(jù)資源建設的基礎是基于一系列的基礎數(shù)據(jù)庫,從基礎數(shù)據(jù)庫中去獲取相關的質(zhì)量信息。5M1E中的人員、設備和物料是最基本的基礎信息。針對人員基礎信息,我所在綜合門戶中建立了人員基礎信息庫,其它系統(tǒng)涉及到人員信息的,均從該系統(tǒng)獲取;針對儀器設備,建立了設備管理系統(tǒng),實現(xiàn)了儀器設備的統(tǒng)一管理;針對物料,建立了元器件管理系統(tǒng)和編碼系統(tǒng),實現(xiàn)了物料基礎信息的統(tǒng)一管理。

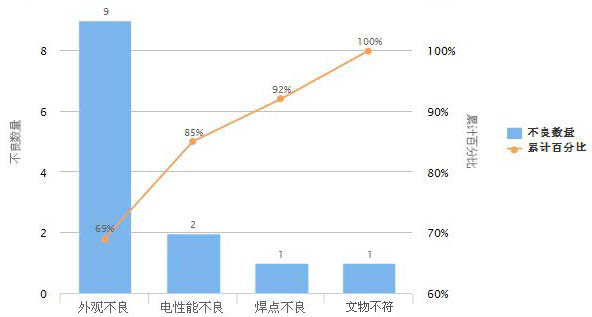

除此之外,我所還針對質(zhì)量問題,建立了問題現(xiàn)象分類和問題原因分類基礎信息,形成了包括13個大類105個小類的不合格現(xiàn)象分組和14個大類41個小類的不合格原因分組。在問題統(tǒng)計過程中,按照大類情況自動進行柏拉圖展示,對于每個大類,還可以進一步查看小類分布情況,找出存在的主要問題,實現(xiàn)了產(chǎn)品故障信息的結(jié)構化采集。

圖6 質(zhì)量問題現(xiàn)象分類統(tǒng)計示例

3.4 信息化系統(tǒng)建設

在明確了質(zhì)量數(shù)據(jù)需求和相關標準后,我所以質(zhì)量管理系統(tǒng)的升級為抓手,將裝備質(zhì)量數(shù)據(jù)資源建設的要求融入到信息系統(tǒng)。在系統(tǒng)建設過程中,因涉及到多個相關方,推進難度大,因此需要按照項目運作的模式實施過程管理。

(1) 項目啟動:成立項目團隊,明確項目標的、范圍,任命項目經(jīng)理,召開啟動會;

(2) 項目規(guī)劃:制定項目管理計劃,對項目范圍、時間、成本、質(zhì)量、溝通、人力資源、風險、采購和干系人參與等做出規(guī)定;質(zhì)量系統(tǒng)開發(fā)應特別關注干系人;

(3) 項目執(zhí)行:按照項目管理計劃來協(xié)調(diào)人員和資源,整合并實施項目活動;特別是在需求調(diào)研和功能測試過程中,一定要讓關鍵干系人充分參與;

(4) 項目監(jiān)控:跟蹤、審查和調(diào)整項目進展,定期檢查項目執(zhí)行情況,識別必要的計劃變更并啟動相應變更流程;

(5) 項目收尾:準備驗收相關材料,重點確認需求實現(xiàn)情況,同時總結(jié)經(jīng)驗教訓。

按照這種模式,筆者所在單位的質(zhì)量管理系統(tǒng)順利完成開發(fā)、測試、安全保密測評和運行,實現(xiàn)了質(zhì)量管理系統(tǒng)與ERP、MES等系統(tǒng)的綜合集成和質(zhì)量數(shù)據(jù)資源索引。

4 展望

通過裝備質(zhì)量數(shù)據(jù)資源建設工作的推進,理清了裝備質(zhì)量數(shù)據(jù)資源建設的思路和方法,建立了裝備質(zhì)量數(shù)據(jù)資源基礎數(shù)據(jù)庫,實現(xiàn)了產(chǎn)品檢驗數(shù)據(jù)的結(jié)構化采集,構建了以編碼為基礎的質(zhì)量數(shù)據(jù)資源索引模式。在此基礎上,后續(xù)重點圍繞以下方面開展工作:

(1)緊跟國家和裝備行業(yè)數(shù)據(jù)工程頂層標準建設情況,完善質(zhì)量數(shù)據(jù)資源建設標準規(guī)范體系,建立健全質(zhì)量數(shù)據(jù)采集、質(zhì)量數(shù)據(jù)傳輸與共享、質(zhì)量數(shù)據(jù)加工與處理等標準規(guī)范;

(2)深化數(shù)據(jù)應用,充分利用既有裝備質(zhì)量數(shù)據(jù),創(chuàng)新質(zhì)量管理模式和故障分析手段,逐步實現(xiàn)產(chǎn)品質(zhì)量的動態(tài)監(jiān)測、故障診斷與預測;通過質(zhì)量數(shù)據(jù)挖掘,橫向、縱向?qū)Ρ确治觯R別質(zhì)量薄弱環(huán)節(jié)和風險,評估產(chǎn)品質(zhì)量狀況;

(3)推動質(zhì)量數(shù)據(jù)可視化,將巨大的、復雜的、枯燥的的數(shù)據(jù)展現(xiàn)出來,發(fā)現(xiàn)關聯(lián)規(guī)律,繼而進行深度挖掘,最大限度地消除數(shù)據(jù)世界和人類認知之間的邊界。重點開展宏觀態(tài)勢可視化、數(shù)據(jù)統(tǒng)計分析可視化工作,并進行多視圖整合,探索不同維度的數(shù)據(jù)關系。

參考文獻:

[1] 國務院國發(fā)〔2015〕50 號,促進大數(shù)據(jù)發(fā)展行動綱要,2015

[2] 鄧瀟.產(chǎn)業(yè)互聯(lián)網(wǎng)的大數(shù)據(jù)可視化應用.數(shù)據(jù)觀,2015

[3] 孟春蕾.產(chǎn)品質(zhì)量管理中的大數(shù)據(jù)技術應用分析.電子質(zhì)量,201707

2024年第七屆中國汽車質(zhì)量論壇暨20...

2024年第七屆中國汽車質(zhì)量論壇暨20...